确保PP管对焊处无错口的精密工艺

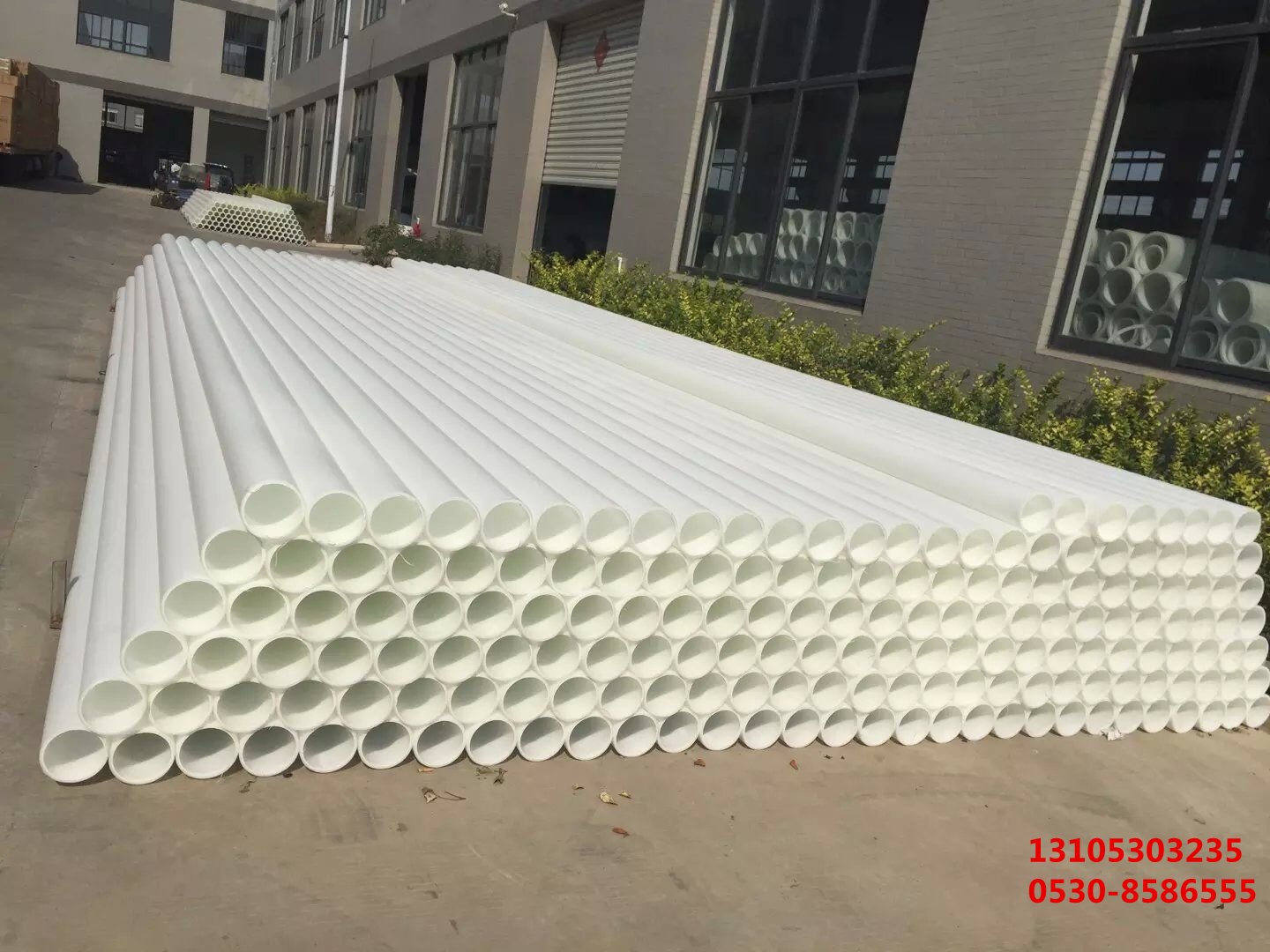

在塑料管道系统中,聚丙烯(Polypropylene, 简称PP)管材以其卓越的耐腐蚀性、******的卫生性能和适中的成本而被广泛应用。

PP管的连接通常采用热熔对焊技术,这种连接方式要求高精度和严格的操作流程,以确保焊接接头的质量,避免产生错口,保证管道系统的密封性和可靠性。

### 1. 材料准备与检查

在开始焊接之前,必须仔细检查所选PP管材及配件的尺寸和类型是否符合设计要求。管材和配件应保持完***无损,没有刮擦或变形。此外,检查端面的切割是否平直且垂直于管材轴线。

### 2. 清洁与预处理

清洁是防止焊接缺陷的关键步骤。使用专用的清洁剂去除管材和配件待焊接面上的灰尘、油污和任何外来物质。预处理还包括对焊接面进行轻微的打磨,以去除可能存在的氧化层。

### 3. 焊接设备的选择与校准

选择适合PP管材尺寸的热熔焊机,并对其进行彻底检查和预热,确保加热元件能够均匀地将热量传递给管材和配件。设备的校准包括温度控制精度和加热时间的调整。

### 4. 对焊过程的控制

将清洁后的管材和配件同时插入热熔焊机的相应夹具中,并确保两端面对齐。加热过程中要控制***时间,避免过度熔化。加热完成后,迅速而平稳地将管材和配件对接在一起,在此过程中避免旋转或施加不必要的压力,以免造成错位。

### 5. 冷却与固定

对接***的管材和配件需要充分冷却才能达到理想的焊接强度。在冷却过程中,不要移动或施加外力到焊接部位,以防止变形或错口的产生。

### 6. 质量检验

焊接完成后,进行视觉检查,确认焊接处无错位、裂缝和不平整现象。必要时,可以使用压力测试或其他检测方法来验证焊接接头的密封性和机械强度。

### 7. 记录与反馈

详细记录每一次焊接的参数和结果,以便未来参考和持续改进焊接工艺。对于出现的任何问题,应及时分析原因并采取纠正措施。

通过上述步骤的严格执行,可以显著降低PP管对焊处产生错口的风险,保障管道工程的质量和安全。专业的操作人员、高质量的材料以及精密的设备是确保焊接质量的关键因素。