聚丙烯PP管的加工工序

聚丙烯(Polypropylene, 简称PP)管材因其******的化学稳定性、耐热性和电***缘性,在现代工业和民用***域得到了广泛应用。其加工工艺精细严谨,确保了管材质量的可靠性与一致性。本文将详细介绍

聚丙烯PP管的主要加工工序,以供行业内外人士了解。

原材料选择与预处理

聚丙烯PP管的生产始于高质量的PP树脂原料的选择。***质的原料是保证***终产品质量的关键。在加工前,通常需要对PP树脂进行干燥处理,去除其中的湿气,防止在后续加热过程中产生气泡或缺陷。

挤出成型

经过预处理的PP颗粒会被送入挤出机中。挤出机通过外部加热和螺杆的旋转产生的摩擦热来熔化PP颗粒。这一过程需要***控制温度,以确保PP充分熔融而不降解。熔融后的PP材料被推送经过***定形状的模具,形成连续的管状结构。

冷却定型

从挤出机模具出来的PP管还处于高温状态,需要立即冷却定型。这通常通过冷却水槽实现,管材经过冷却水槽时迅速降温,固化成型。冷却速度和均匀性对于保持管材尺寸的稳定性和减少内部应力至关重要。

拉伸定向

为了提高PP管的力学性能,管材在冷却后会进行拉伸定向处理。在这一步骤中,管材在受控的条件下被适度拉伸,使得分子链沿拉伸方向排列,从而增强管材的抗拉强度和耐压性能。

切割与检验

冷却并经过拉伸定向的PP管将被切割成规定的尺寸。随后,每一段管材都要经过严格的质量检验,包括外观检查、尺寸测量以及压力测试等,确保产品无缺陷且符合标准要求。

打标与包装

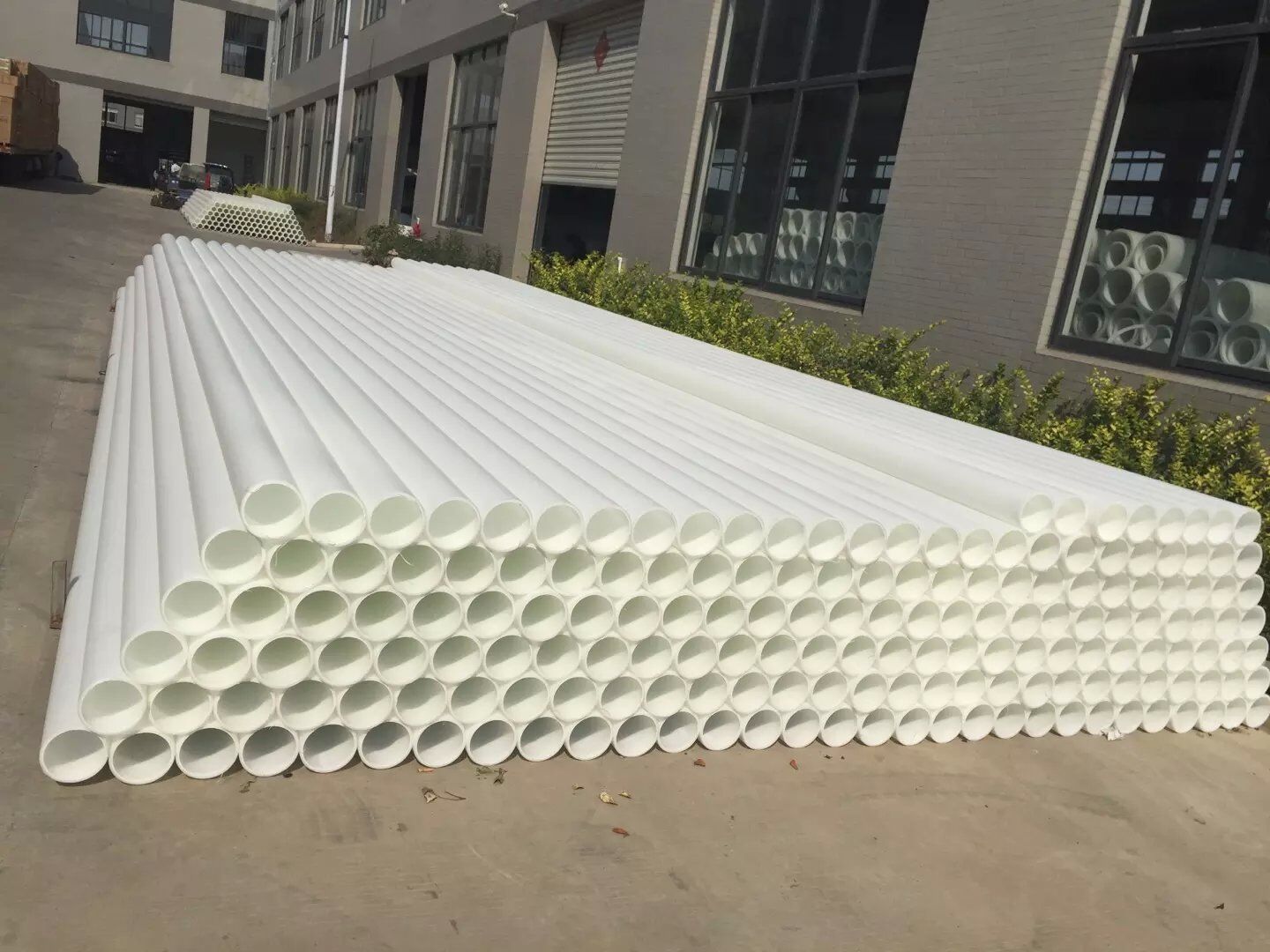

合格的PP管将被打印上生产批号、规格尺寸等信息,并进行包装。正确的包装可以保护管材在运输和储存过程中不受损伤。

总结

聚丙烯PP管的加工工序涉及多个环节,每一个环节都需要***控制,以确保***终产品的性能和品质。从原材料选择到预处理,再到挤出成型、冷却定型、拉伸定向、切割检验直至打标包装,每一步都是生产高质量PP管不可或缺的环节。随着技术的不断进步,聚丙烯PP管的加工工艺也在持续***化,以满足更为严苛的应用需求。