聚丙烯PP管的生产工艺流程

聚丙烯PP管,作为一种广泛应用于化工、建筑及市政工程等***域的塑料管材,以其卓越的耐腐蚀性、高温耐性和环保性能而备受青睐。其生产过程融合了现代化工技术与精密制造工艺,确保了管材的高质量和长久耐用性。本文将详细介绍聚丙烯PP管的生产工艺流程,带您一探究竟。

原材料准备

聚丙烯PP管的生产始于高纯度的聚丙烯树脂原材料。这种材料具备******的机械性能和化学稳定性,是生产高品质PP管的基础。

配混料系统

***先,将聚丙烯树脂与必要的添加剂(如稳定剂、抗氧化剂和色母粒等)按比例混合,以确保管材的***殊要求如颜色、抗紫外线能力得到满足。这一步骤通常在高速搅拌器中完成,以保证混合均匀。

挤出机塑化

混合***的原料送入挤出机的料斗中,经过加热和螺杆的旋转推进,原料逐渐熔融并塑化。挤出机的温度控制至关重要,它直接影响到管材的质量和性能。

模具成型

塑化后的聚丙烯熔体被推送至成型模具。模具的设计***决定了管材的外形、尺寸和表面质量。在模具内,熔融聚丙烯在适当的温度和压力下形成管状结构。

冷却定型

新成型的PP管需通过冷却定型装置进行快速冷却。冷却速率对管材的物理性能有显著影响。通常采用水浴或喷淋方式进行冷却,以固定管材的形状和尺寸。

牵引和切割

冷却后的管材由牵引装置以恒定速度引出,并通过切割装置按预定长度进行切割。牵引速度和切割精度是保证管材尺寸一致性的关键因素。

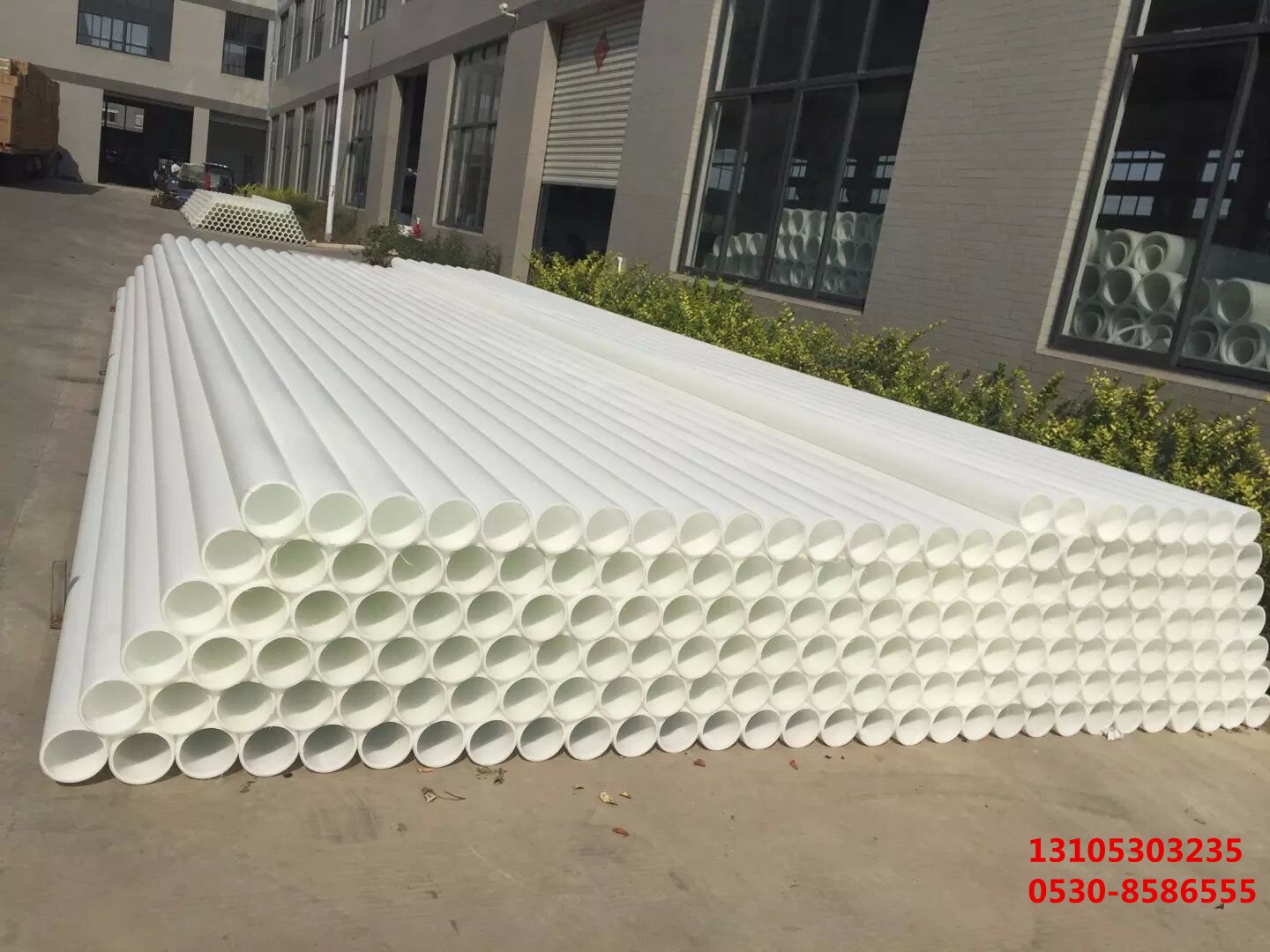

检验与包装

***后,对PP管进行严格的质量检验,包括外观检查、尺寸测量和物理性能测试等。合格产品随后被妥善包装,以备运输和储存。

聚丙烯PP管的生产工艺流程精细而复杂,涉及多个关键步骤。每一步都需严格控制,以确保***终产品的高性能和长期可靠性。随着技术的不断进步和创新,未来PP管的生产将更加高效、环保,以满足日益增长的市场需求。