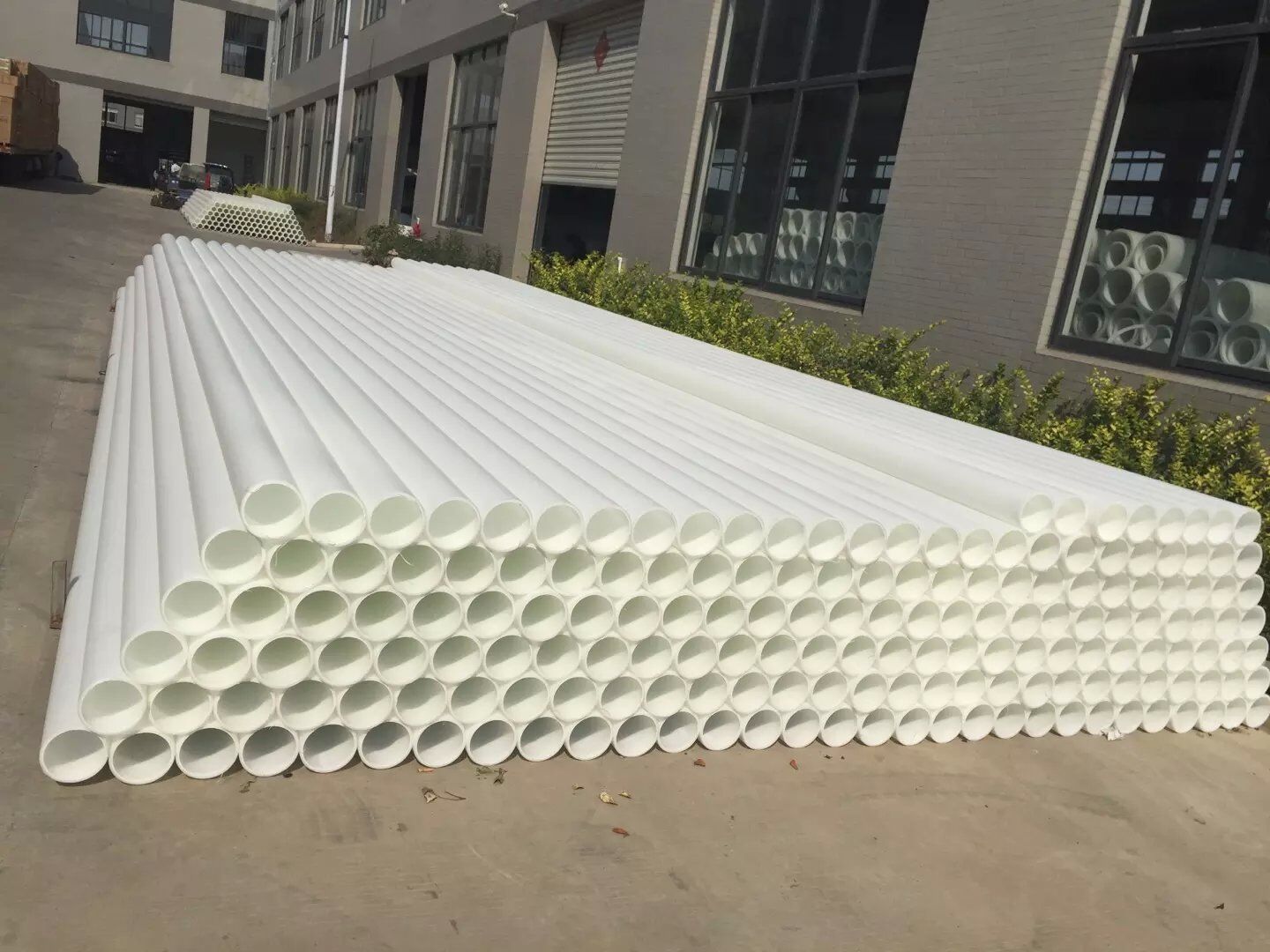

PP风管:标准配方下的精密挤压成型之旅

在现代建筑与工业通风系统中,

PP风管以其卓越的耐腐蚀性、轻便易安装及******的流体传输性能脱颖而出,成为众多项目的***选材料。这一切***势的背后,离不开其严格的生产流程——***别是基于标准配方进行的精密挤压成型工艺。本文将深入探讨这一关键环节,揭示如何通过科学配比与先进制造技术,打造出高性能的PP风管产品。

原料精选:品质基石

一切始于高质量的原材料选择。用于生产PP风管的主要原料是均聚或共聚级的聚丙烯树脂颗粒,这些原料需符合***际标准如ISO或ASTM的规定,确保无毒、环保且具有******的加工***性。厂家还会根据***终产品的***定需求,比如增强抗紫外线能力、提高阻燃等级等,精心挑选添加剂,包括但不限于稳定剂、抗氧化剂和着色剂。每一种成分的比例都经过***计算,旨在***化材料的物理机械性能和使用寿命。

标准配方:科学的艺术

制定合理的配方是保证PP风管质量的核心步骤之一。工程师们依据长期的实验数据积累和行业经验,结合目标应用场景的具体条件(如温度范围、压力要求、介质类型),设计出一套标准化的材料混合方案。这个过程中,既要考虑成本效益比,又要兼顾产品的综合性能指标,如强度、韧性、耐热性和耐化学腐蚀性。例如,为了提升低温环境下的冲击强度,可能会适量增加橡胶改性剂;而在需要更高卫生标准的场合,则会选用食品级的添加剂以确保安全性。

挤压成型:匠心工艺

一旦确定了理想的配方,接下来便是至关重要的挤压成型阶段。这一过程通常采用单螺杆或双螺杆挤出机来完成。原料***先被送入料斗,随着螺杆的旋转推进,逐渐熔融成均匀一致的塑料熔体。此时,温控系统的精准调节尤为关键,它能有效控制熔体的粘度和流动性,避免过热分解或冷却过快导致的内部应力集中。

模具的设计也是决定成品质量的另一***因素。专业的模具设计师会根据风管的规格尺寸、壁厚均匀度以及表面光洁度的要求,量身定制流道结构复杂的口模。当高温熔体通过模具时,会在外部真空定径装置的帮助下迅速定型为所需形状,并保持恒定的截面尺寸。随后,经过水冷或者空气冷却的方式快速固化,形成连续不断的管材坯料。

后处理与检测:精益求精

初具雏形的PP风管还需经历切割、打磨边角等一系列精加工步骤,以达到设计要求的***长度和平滑边缘。在此之后,全面的质量控制检验必不可少。从外观检查到尺寸测量,再到压力测试和泄漏试验,每一项指标都要严格把关,确保每一根出厂的风管都能满足甚至超越***家标准和企业内控标准。部分高端产品还会进行额外的老化试验和环境适应性评估,以验证其在极端条件下仍能保持稳定可靠的工作状态。

结语

综上所述,PP风管之所以能在众多材料中脱颖而出,得益于从原料筛选到成品出厂每一个环节的严谨把控。尤其是基于标准配方的精密挤压成型工艺,不仅是技术创新与实践经验的结晶,更是对品质承诺的***诠释。未来,随着新材料科学的不断进步和智能制造技术的融入,我们有理由相信,PP风管的性能将会更加卓越,应用***域也将更为广泛。

通过上述详细的阐述,我们可以看到,PP风管的生产不仅仅是简单的物理变化过程,更是一门融合了材料学、机械工程学与质量管理学的综合性艺术。正是这种对细节的关注与不懈追求,造就了今天市场上那些高效、耐用且安全的通风解决方案。